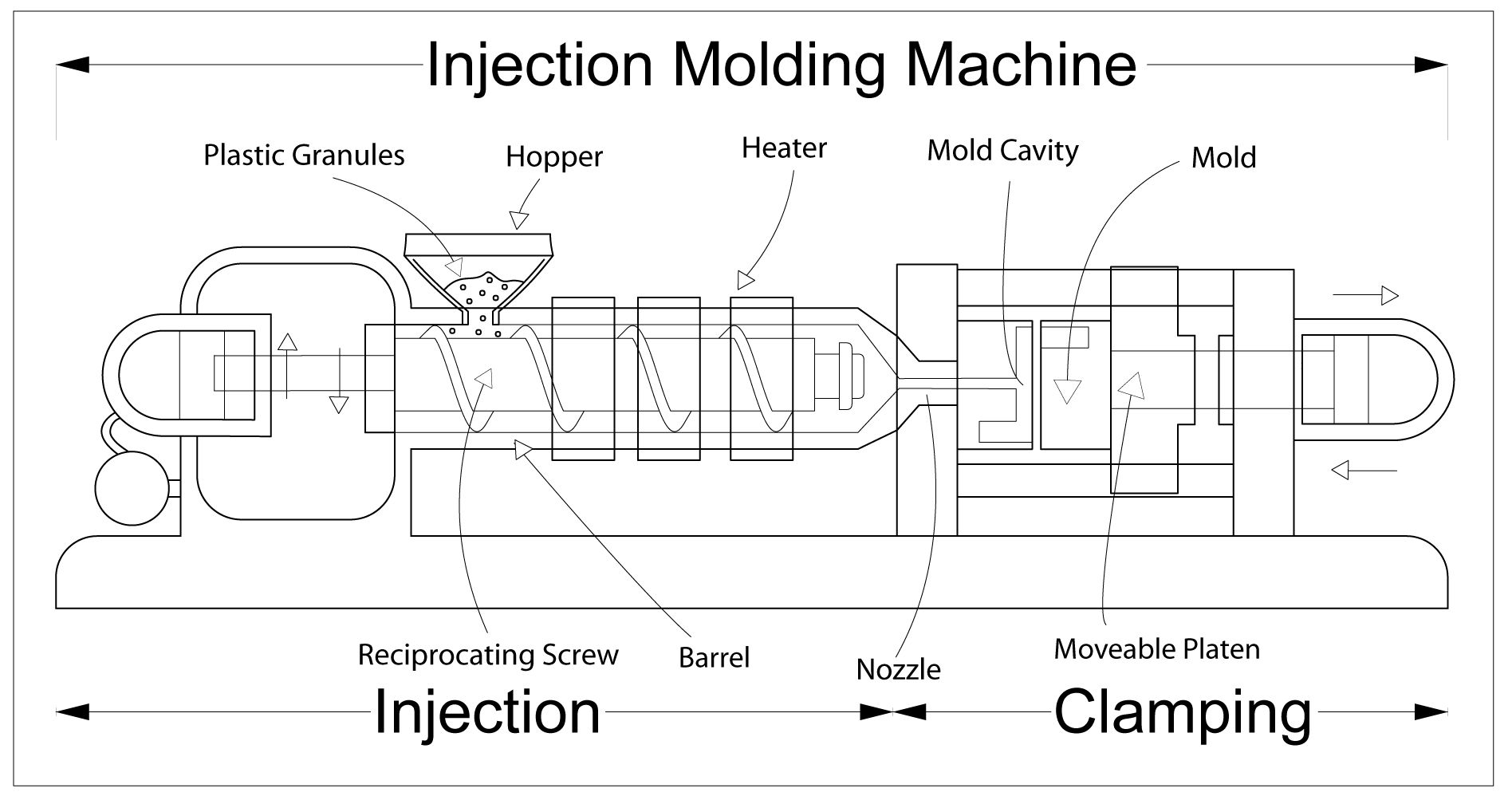

注塑是一种通过将熔化的材料注入模具来生产零件的制造工艺。注塑可以用许多材料进行,主要包括金属(该过程被称为压铸)、玻璃、弹性体、糖果剂,以及最常见的热塑性和热固性聚合物。零件的材料被送入一个加热管中,混合(使用螺旋式螺杆),并注入模腔,在那里它冷却并硬化到模腔的配置中。注塑被广泛用于制造各种零件,从最小的部件到汽车的整个车身面板。

注塑使用一种特殊用途的机器,它有三个部分:注射单元、模具和夹具。要注塑的零件必须经过非常仔细的设计,以便于成型;零件所用的材料、零件所需的形状和特征、模具的材料以及成型机的性能都必须考虑在内。注塑成型的多功能性得益于这种广泛的设计考虑和可能性。

- Plastic Granules 塑料粒料

- Hopper 漏斗

- Heater 加热器

- Mold Cavity 模具型腔

- Reciprocating Screw 往复螺杆

- Barrel 管

- Nozzle 喷嘴

- Moveable Platen 可移动滚筒

- Injection 注塑

- Clamping 装夹

1.应用

注塑被用来制造许多东西,如绕线盘、包装、瓶盖、汽车零部件、玩具、便携梳、一些乐器(及其零件)、一体式椅子和小桌子、存储容器、机械零件(包括齿轮),以及当今大多数其他塑料产品。注塑是最常见的现代塑料零件制造方法;它是生产大批量相同物体的理想方法。

2.工艺特点

注塑成型使用柱塞或螺杆式柱塞将熔化的塑料或橡胶材料压入模腔,凝固后形成符合模具轮廓的形状。它最常用于加工热塑性和热固性聚合物,前者的用量要大得多。热塑性塑料之所以盛行,是因为其特性使其非常适用于注塑成型,如易于回收、用途广泛,以及加热时能够软化和流动。与热固性塑料相比,热塑性塑料还有一个安全因素;如果热固性聚合物没有及时从注射筒中弹出,可能会发生化学交联,导致螺杆和止回阀卡住,并可能损坏注塑机。

注塑包括将原材料高压注入模具,将聚合物塑造成所需的形状。模具可以是单腔或多腔的。在多模腔模具中,每个模腔可以是相同的,形成相同的零件,也可以是独特的,在一个周期内形成多个不同的几何形状。模具一般由工具钢制成,但不锈钢和铝制模具也适用于某些应用。铝制模具通常不适合大批量生产或误差要求较小的零件,因为它们的机械性能较差,在注塑和锁模周期中更容易磨损、损坏和变形;然而,铝制模具在小批量应用中具有成本效益,且模具制造成本和时间将大大减少。 许多钢制模具在其使用寿命期间要加工远远超过一百万个零件,其制造成本可能达到数十万美元。

热塑性塑料成型时,通常是将颗粒状的原材料通过料斗送入带有往复式螺杆的加热桶中。进入料筒后,温度升高,由于在较高的热能状态下,分子之间的空间增大,阻碍单个链相对流动的范德华力被削弱了。

这一过程降低了其粘度,从而使聚合物能够在注射单元的驱动力下流动。螺杆将混合均匀的原料向前输送,通过机械剪切材料以及由此向聚合物释放大量摩擦热来减少所需加热时间。材料通过止回阀向前输送,并在螺杆前部聚集,进入一个被称作喷嘴的装置。